物流システムの6つの種類と導入のメリットや注意点を解説

目次

- はじめに

- 物流システムとは

- 物流システムの6つの種類

- 倉庫管理システム(WMS)

- 在庫管理システム

- マテリアルハンドリングシステム(MHS)

- ピッキングシステム

- 配送管理システム(TMS)

- EDI(電子データ交換)

- 物流システムを導入する5つのメリット

- 物流業務にかかるコストを削減できる

- 物流工程の見える化ができる

- サプライチェーンの最適化ができる

- 物流計画が立てやすくなる

- 物流サービスの品質が向上する

- 物流システムを導入するデメリット

- 運用開始までに費用と時間がかかる

- 現場に浸透させることが難しい

- 物流システムを導入するときの手順

- 現場の声に耳を傾け課題を見つける

- コストと必要な物流システムを決める

- 導入方法を決める

- 自社に合う物流システムを検討・決定する

- 計画的に物流システムを導入する

- 物流システムを定着させるための3つのポイント

- 社内外を巻き込んで情報を共有する

- 現場の声に耳を傾ける

- 自社に最適化するよう改善を重ねる

- シェアリング型の新しい倉庫寄託サービス「WareX」

- まとめ

はじめに

「物流システムにはどのようなものがあるの?」

「物流システムを導入したいけれど、種類や導入方法が分からない」

物流業務に人員不足や業務効率化などの課題を抱えている場合、物流システムを導入して改善したいと思っている担当者さまは多いのではないでしょうか。

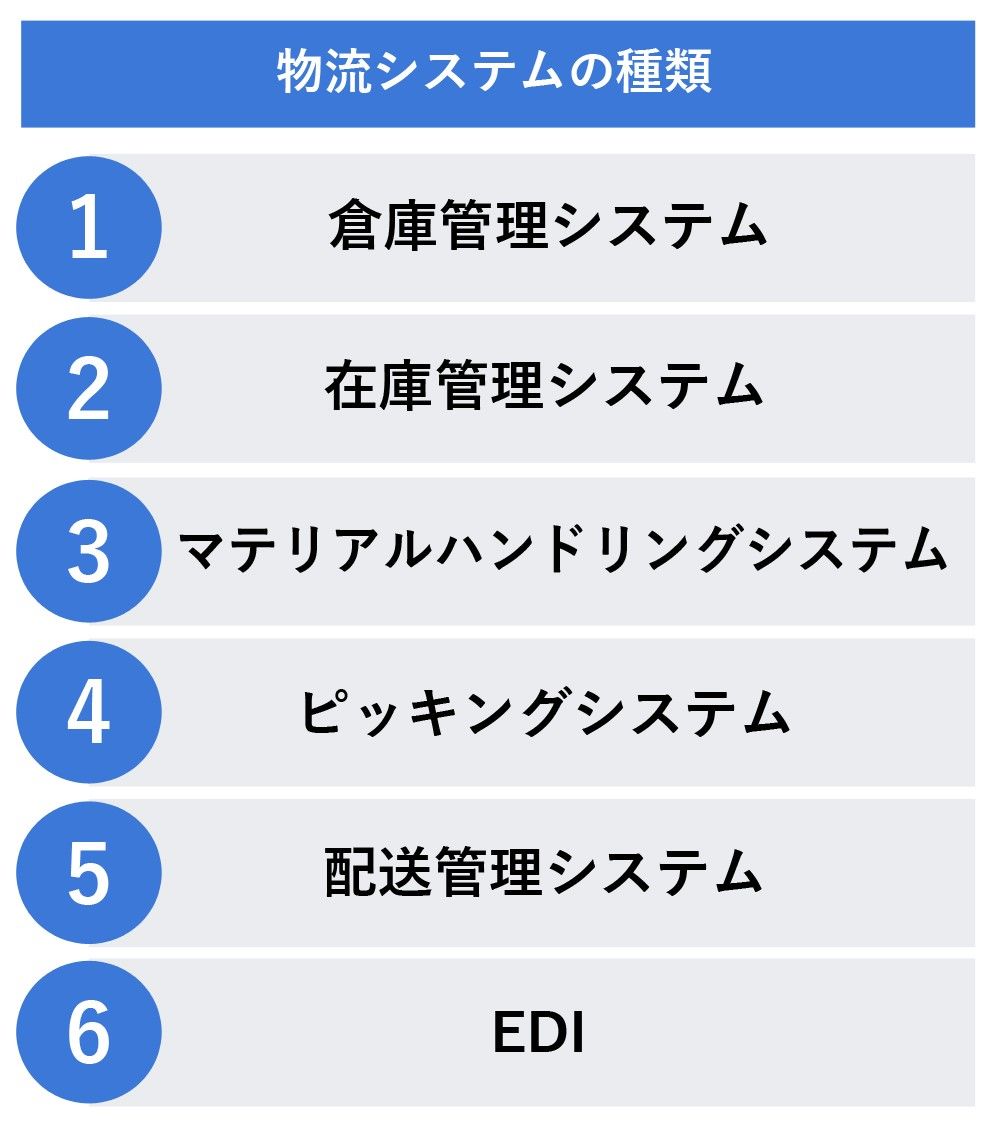

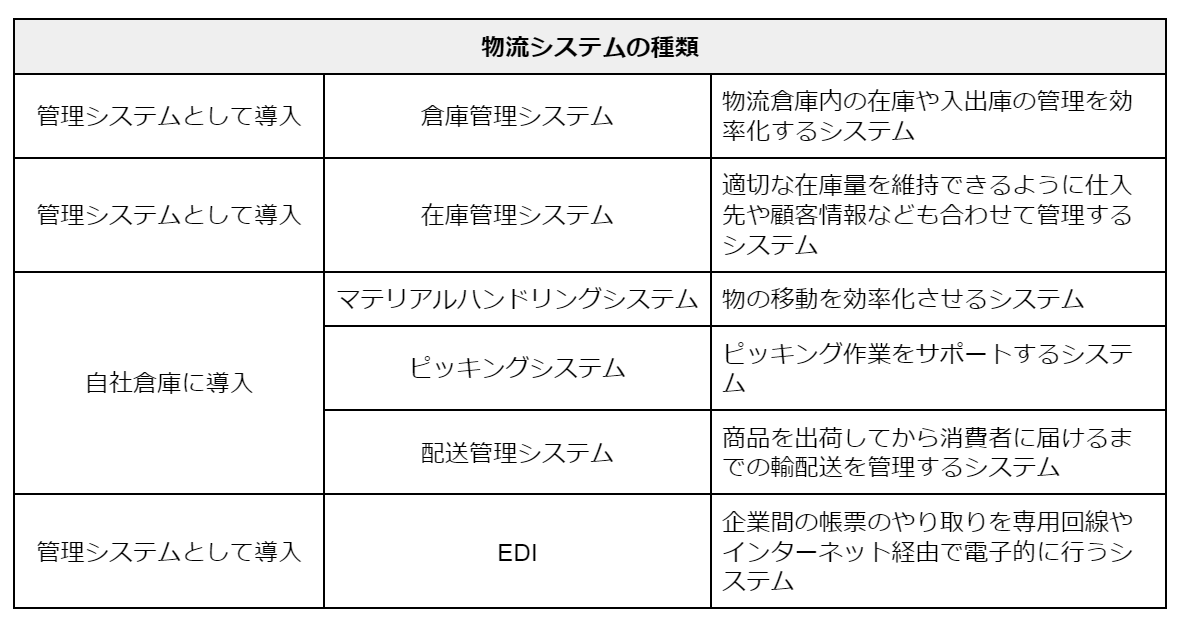

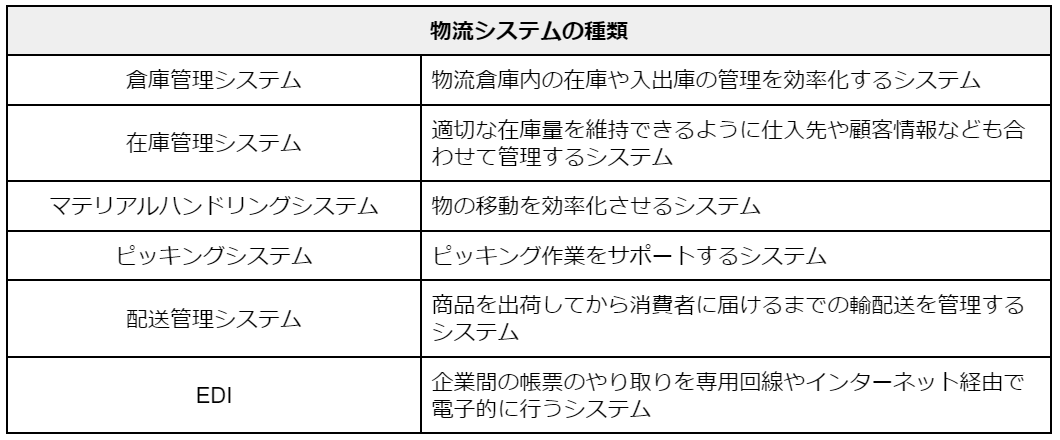

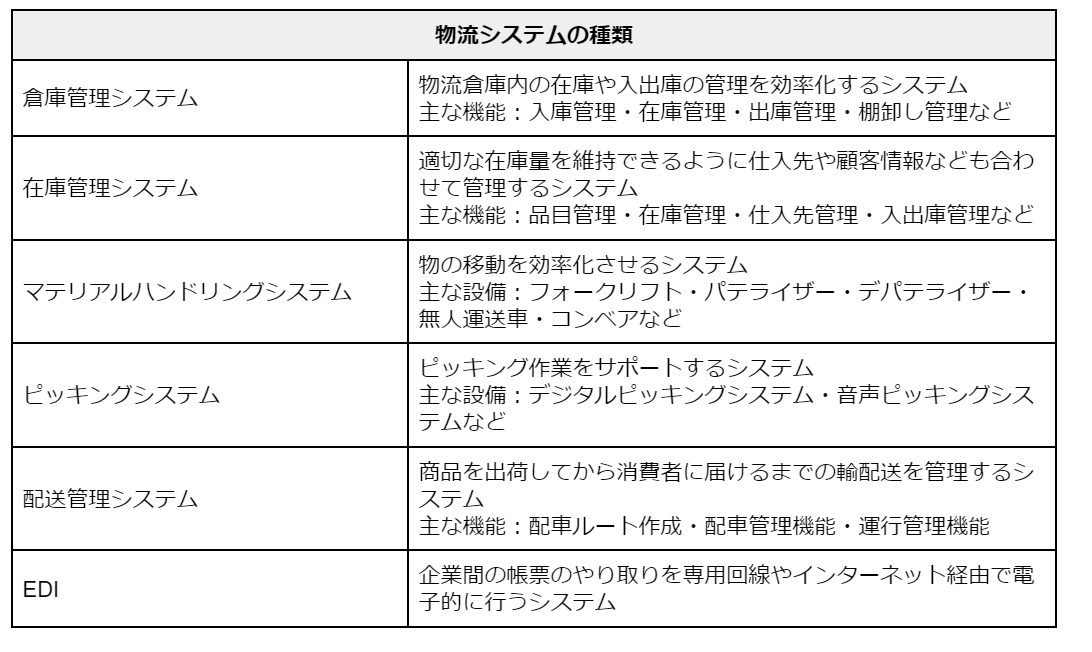

物流業務で活用されている主な物流システムには、下記の6種類があります。

どれも物流システムではありますが解決できる課題や、活用できるシーンが大きく異なります。つまり、自社の物流業務の課題や業務内容に合う物流システムを選ばないと思ったような有効活用ができません。

事前にどのような物流システムがあるのか把握し、適切な手順で導入できるよう準備をしておくことが大切です。そこでこの記事では、物流システムの種類や導入のメリット、そして導入手順を詳しく解説していきます。

【この記事を読むと分かること】

・物流システムとは

・物流システムの6つの種類

・物流システムを導入する5つのメリット

・物流システムを導入するデメリット

・物流システムを導入するときの手順

・物流システムを定着させるためのポイント

この記事を最後まで読めば物流システムの種類や導入方法が把握でき、自社の課題に合う物流システムを検討できるようになるはずです。

物流システムをいち早く最適化するためにも、ぜひ参考にしてみてください

物流システムとは

物流システムとは、一言で言うと物流業務を最適化するためのシステムです。もう少し詳しく解説すると、物流には下記の5つの基本業務があります。

【物流の5つの基本業務】

- 輸配送:商品を売り手から買い手に届けること

- 保管:商品を適切な環境で保管すること

- 荷役:車両から荷物を積み下ろしすること

- 包装:最適な状態で出荷できるように商品を包装すること

- 流通加工:プラスアルファの価値をつけること

これら一つ一つの業務にコストと手間がかかると、スムーズに商品を届けることができません。例えば、車両からの荷物の積み下ろしを複数人で行い労力と時間をかけていては、その後の工程になかなか進めず出荷までに時間を要するでしょう。

工程が多く体力や労力のかかる作業の多い物流業務を、手作業だけで実施するとどうしても限界が来ます。

そこで、登場するのが物流システムです。ロボットやソフトウェア、ITの力で各業務の業務改善や包括的な管理を実現します。その結果、コストや人員の削減や業務効率化ができるのです。

物流システムの6つの種類

物流システムには、主に下記の6つの種類があります。

それぞれ特徴や解決できる課題、導入できる工程が異なるため、1つずつ解説していきます。

倉庫管理システム(WMS)

倉庫管理システム(Warehouse Management System)とは、物流倉庫内の在庫や入出庫の管理を効率化するシステムのことです。

物流倉庫での作業は多岐に渡り、管理が複雑化しやすいです。例えば、在庫管理が仕組み化できてないと、欠品や誤発注が発生しやすく物流品質の低下につながります。

また、入庫や出庫の管理ができていないと物流の工程に時間を要し、スムーズな発送ができません。

そこで、クラウドサービスやオンプレミス、ソフトウェアなどの倉庫管理システムを導入し、倉庫内の管理業務を一元管理できるようにします。

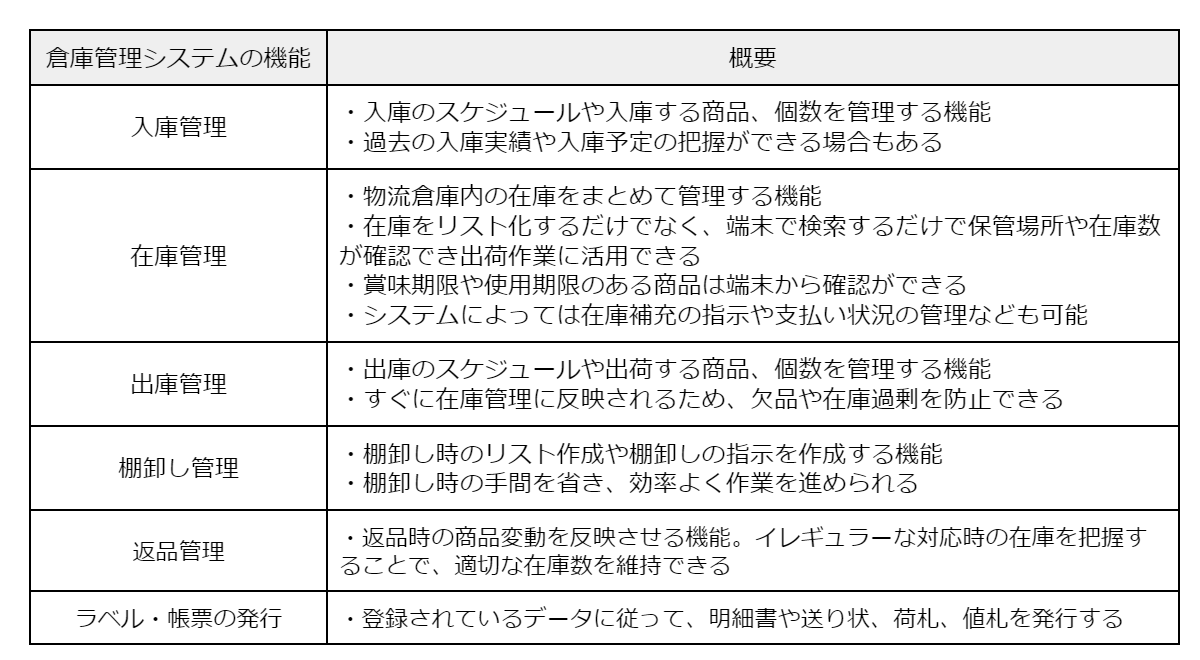

倉庫倉庫システムは主に、下記の機能を備えています。(システムにより付帯している機能は異なります)

倉庫管理システムを使用すると、入庫管理から出庫管理までの倉庫内の在庫をすぐに把握できます。

例えば、入庫管理機能を使い入荷した商品にチェックを入れるとすぐに在庫管理に反映されるので、適切な在庫数を維持できるところが特徴です。

【倉庫管理システムのメリット】

倉庫管理システムの大きなメリットは、2つあります。1つ目は、倉庫内の在庫を一元管理できるところです。

倉庫管理で入庫管理と出庫管理、在庫管理の記入シートが異なる、入力システムが異なるというのはよくあることです。

しかし、この方法では入庫管理には反映されていても在庫管理には反映されていないなどの人的ミスが起こりやすい側面がありました。

倉庫内の在庫管理が曖昧だと欠品や過剰在庫も起こりやすく、思わぬところでコストがかさむ原因となります。

倉庫管理システムがあれば倉庫内の在庫をまとめて管理できるため、人的ミスが起こりにくいです。その結果、常に在庫が最適化でき無駄なコストが発生しにくくなります。

2つ目のメリットは、倉庫業務の効率化ができるところです。多くの在庫を抱えている場合、どこに何があるのか探すだけでも時間を要します。

倉庫管理システムで検索をすれば保管場所や出荷時の注意事項を簡単に把握できるため、無駄な時間をかけずに出荷の準備を行えます。

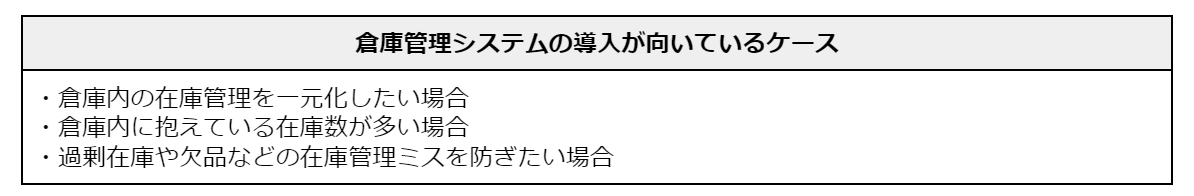

【倉庫管理システムの導入が向いているケース】

倉庫管理システムは、下記のようなケースに向いています。

在庫管理が雑だと過剰在庫や欠品、出荷作業時の負担増などさまざまな問題が発生します。

倉庫管理システムを使い倉庫在庫管理を最適化することで、手間を削減した倉庫在庫管理が実現できます。

在庫管理システム

在庫管理システムとは、適切な在庫量を維持できるように仕入先や顧客情報なども合わせて管理するシステムのことです。

倉庫管理システムはあくまでも物流倉庫内の在庫管理や業務効率化に特化していますが、在庫管理システムは物流倉庫外の在庫も含め企業全体の在庫に関するデータを管理するところが大きな違いです。

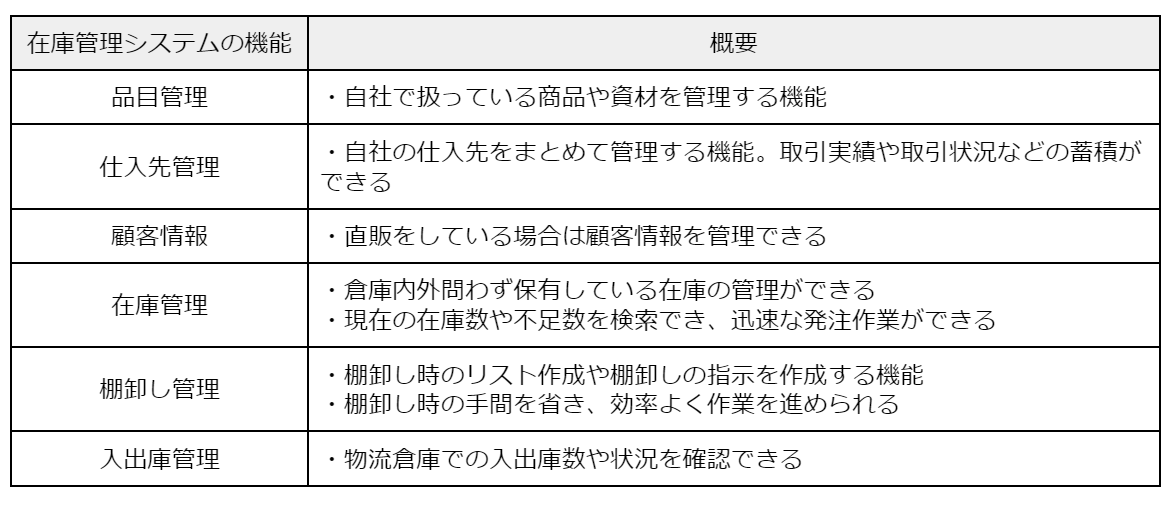

下記のように、倉庫管理システムよりも広範囲のデータを管理する機能を備えています。(システムにより付帯している機能は異なります)

在庫管理システムは倉庫内外の在庫一覧だけでなく、在庫管理に必要な情報をまとめて管理できるところが特徴です。データの抽出や分析ができるシステムもあり、収益を最大化するために活用できます。

物流倉庫に特化していないため、物流倉庫の状況と他の在庫を踏まえて一元管理ができるところも大きな魅力だと言えるでしょう。

【在庫管理システムのメリット】

在庫管理システムは倉庫管理システムとは異なり、倉庫外の在庫も含めて一元管理ができるところがメリットです。倉庫外の在庫や委託先の在庫など点在する在庫をまとめて管理できるので、在庫の最適化が実現します。

倉庫管理システムだけでは倉庫内の管理しかできないため、物流業務の規模に応じて倉庫管理システムと在庫管理管理システムを併用することで、より在庫管理や現状の把握がしやすくなります。

また、在庫管理に関わるデータもまとめて管理できるため、必要なときに活用しやすくなるところもメリットだと言えるでしょう。

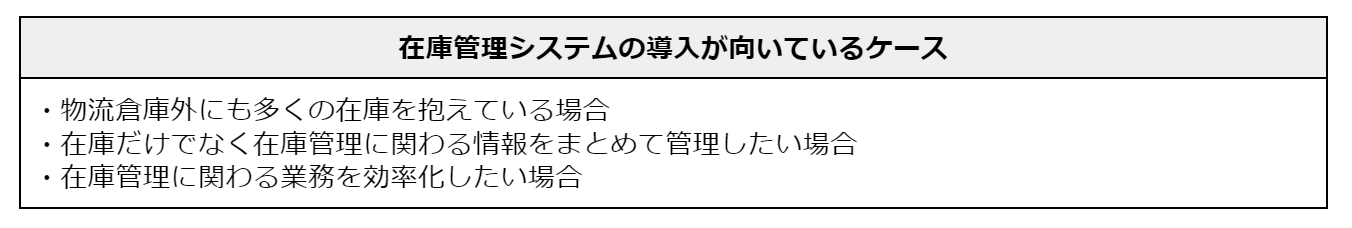

【在庫管理システムの導入が向いているケース】

在庫管理システムは、下記のようなケースに向いています。

物流倉庫だけでなく他にも在庫を抱えている場合は、まとめて管理をしないと在庫の最適化ができません。在庫管理システムは、在庫管理が複雑化している場合や在庫管理に関わる業務が多い場合に最適なシステムです。

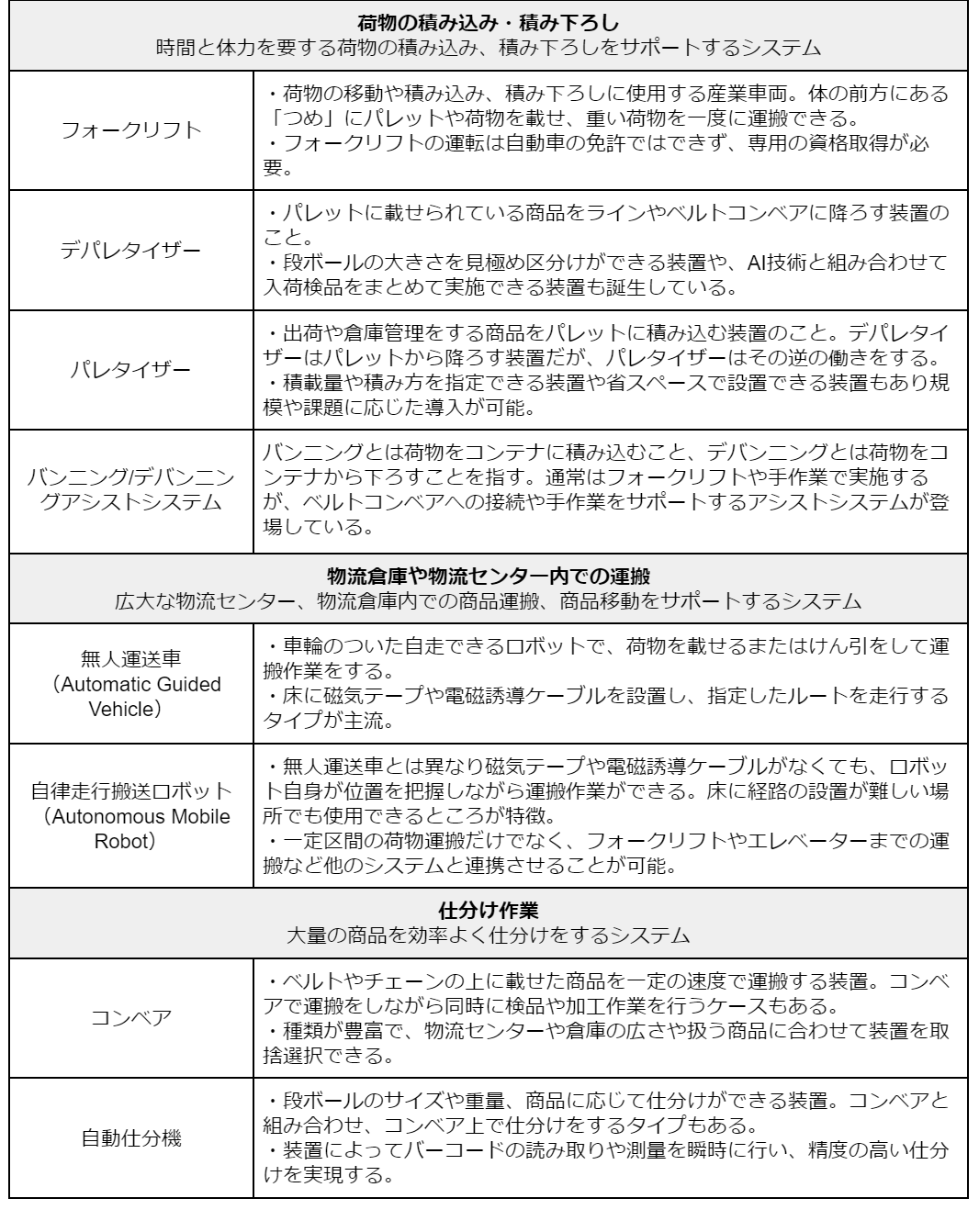

マテリアルハンドリングシステム(MHS)

マテリアルハンドリングシステム(Material Handling System)とは、物の移動を効率化させるシステムのことです。「マテハン」や「マテハン機器」と呼ばれることもあります。

広い倉庫内で商品管理をしていると、注文の入った商品を人力で見つけるだけでも時間がかかります。そこで、無人運搬車やコンベアを使い、商品移動の負担を減らすことがマテリアルハンドリングシステムの役割です。

物流業務の工程で使用するマテリアルハンドリングシステムは、主に下記のようなものがあります。

【マテリアルハンドリングシステムのメリット】

マテリアルハンドリングシステムの最大のメリットは、体力や労力のかかる物流作業を削減できるところです。大量の荷物の積み込みや移動は、体力的な負担が大きいです。

とくに、家電製品や家具を扱う場合は一つ当たりの重量が重いので、容易に荷物の移動を行うことができません。

マテリアルハンドリングシステムがあれば、重い荷物や大量の荷物があっても労力や人員を割くことなくスムーズな運搬が可能です。毎日重い荷物を運搬するとなると長期的な運営が難しいですが、マテリアルハンドリングシステムがあれば長期的に稼働できる物流の仕組みを構築できます。

【マテリアルハンドリングシステムの導入が向いているケース】

マテリアルハンドリングシステムは、下記のようなケースに向いています。

毎日の入出庫が多い場合は、荷物の運搬に人員や労力がかかります。マテリアルハンドリングシステムを導入することで荷物の運搬や移動に関わる業務を減らし、日々のコストや業務量を抑えられます。

ピッキングシステム

ピッキングとは、物流倉庫や物流センター内から指示のあった商品を必要な個数だけ集める作業です。ピッキング作業は効率と正確さが求められ、誤った商品をピッキングしてしまうと大きなクレームにつながる可能性があります。

そこで、大変なピッキング作業をサポートするのがピッキングシステムです。昨今はさまざまなピッキングシステムが登場していますが、主流となっているのは下記の3つの種類です。

【デジタルピッキングシステム】

デジタルピッキングシステムは、ピッキングシステムの中で主流となっているシステムです。商品の保管棚にデジタルの数量表示計やランプが設置されており、システムから情報が送信されるとピッキングするべき商品のランプが点灯する仕組みとなっています。

数量表示計には必要な数量が表示されるため、目視で確認をしながら正確な数量を集められます。シンプルで分かりやすいシステムなので、初めて作業をする人でも理解しやすく現場に浸透しやすいところが大きな魅力です。

【音声ピッキングシステム】

音声ピッキングシステムは、機械音声により指示を出す方法です。作業スタッフがヘッドセットを装着し、音声による指示に従って必要な商品を集めます。

音声ピッキングシステムはリストや他の機器が不要なので、ハンズフリーになれるところが大きな特徴です。重い商品や複数個ある商品でも集めやすくなり、作業効率化が実現できます。

一方で、機械音声の指示が分かりにくい、聞き取りにくいといった場合にはピッキングミスにつながる可能性があるため、指示の精度が重要となります。

【ロボットの使用】

人間がピッキングをするのではなく、ロボットがピッキングをする方法も少しずつ広がっています。AIなどの搭載で商品の識別ができるロボットなら、必要な商品を的確に集められます。

「マテリアルハンドリングシステム(MHS)」と組み合わせて、必要な商品の収集と運搬ができるようになれば大幅な人員削減や負担軽減につながります。

【ピッキングシステムのメリット】

ピッキングシステムのメリットは、人的ミスを防ぎながら業務効率化が進められるところです。ピッキングはロボットを導入しない限り、手作業で行うことになります。

スピードを求めるとどうしても人的ミスが起こりやすい工程ですが、ピッキングシステムがあれば聴覚や視覚に訴えかけミスの発生を抑えられます。

また、マップやリストなどの情報を見ながら商品を探すとなると、慣れるまでに時間がかかります。ピッキングシステムを導入すれば商品がある場所まで案内してもらえるため、スタッフの負担を軽減しながら効率よく作業が行えます。

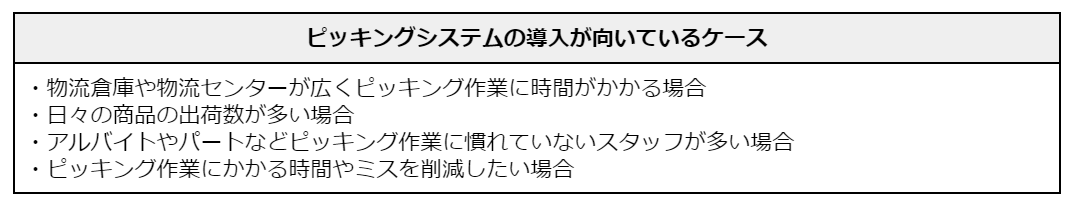

【ピッキングシステムの導入が向いているケース】

ピッキングシステムは、下記のようなケースに向いています。

商品の出荷数が増えると、ピッキング作業も増え負担が大きくなります。ピッキングシステムを導入することで、ミスを減らしながら効率よく作業ができるようになります。

配送管理システム(TMS)

配送管理システム(Transport Management System)とは、商品を出荷してから消費者に届けるまでの輸配送を管理するシステムです。配送管理システムは、次の3つの機能を中心に構築されています。

【配車ルート作成】

配車ルート作成は、車両ごとに最適な配送ルートを自動作成する機能です。車両の大きさや積載量を登録し、GPSやデジタル地図を駆使しながら配送ルートを提示します。

最近はAIやアルゴリズムを搭載したシステムもあり、渋滞や交通規制を予測しながら最適なルートを提示することも可能です。

配車ルート作成を使用すれば土地勘のない場所やドライバー歴の浅い運転手でも迷うことがないため、業務効率化が実現します。

【配車管理機能】

配車管理は、運行スケジュールを作成できる機能です。車両の大きさや積載量を考慮し最適なルートを算出したうえで、必要な車両台数やドライバーの割り振りを行います。

配送管理機能によっては

・配送にかかる所要時間の予測

・車両の空き状況を委託業者と共有できる

・帰り便の配車割付け

など、配車の負担や手間をぐんと減らせる機能が備わっています。

【運行管理機能】

運行管理は、車両の運行状況を把握できる機能です。GPSを活用し車両の位置情報や目的地への到着時刻を、リアルタイムで把握できます。

機能によっては運行状況の自動通知を受け取れるので、ドライバー個人に連絡をしなくても安全確認が可能です。例えば複数人のドライバーが稼働している場合、従来は配送過程が把握しにくいという問題点がありました。

運行管理機能を活用すればリアルタイムでの通知や地図上の軌道表示が受け取れるので、複数人の運行状況を簡単に把握できます。

他にも下記のような機能が備わっていることがあり、多方面からスムーズな車両の運行をサポートします。

・冷蔵車両に温度測定センサーを搭載し冷蔵室の温度管理を行う

・日報の作成ができる

・非効率な部分を検出し業務改善する点を提示

【配送管理システムのメリット】

配車管理システムの最大のメリットは、車両の確保と運行を可視化できるところです。国土交通省が公表した「令和2年度宅配便取扱実績について」によると、2020年度の宅配便取り扱い数は48億3647万個にのぼっています。前年度と比較すると約11.9%の増加で、荷物を配送する車両と人材確保が大きな課題となっています。

配車管理システムを活用すればあらかじめ必要な車両数を予測や配車の空きが可視化できるため、適切な配車をすることが可能です。それだけでなく通知やマップ表示で運行状況を受け取れるので、複数のドライバーが稼働していても現状を簡単に把握できます。

また、車両の運行スケジュールやルートを最適化することで、コストダウンや業務効率化にもつながります。とくに、配送する荷物が多い場合は、適当なルートを通ると遠回りになり時間を要する可能性があります。

あらかじめ定められたルートをドライバーに渡すことで、手際よく荷物を配送できるところもメリットだと言えるでしょう。

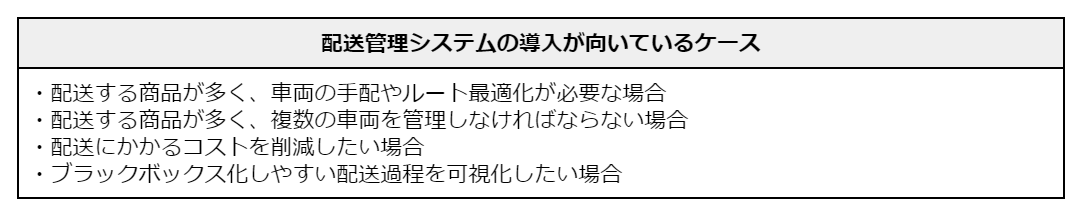

【配送管理システムの導入が向いているケース】

配送管理システムは、下記のようなケースに向いています。

とくに、日々配送する商品が多いと、車両の確保や管理に労力がかかります。配送管理システムを導入すれば車両の管理や手配を仕組み化でき、負担が大幅に減らせるでしょう。

【配車手配や運行管理に特化したシステムも】

配送管理システムは配車ルート作成と配車管理、運行管理の3つの機能をバランスよく兼ね備えているケースが多いですが、配車手配や運行管理のみに特化したシステムも登場しています。

現在の課題やコストに応じて、配車のみに特化したシステムや運行管理に注力したシステムの導入も検討してみるといいでしょう。

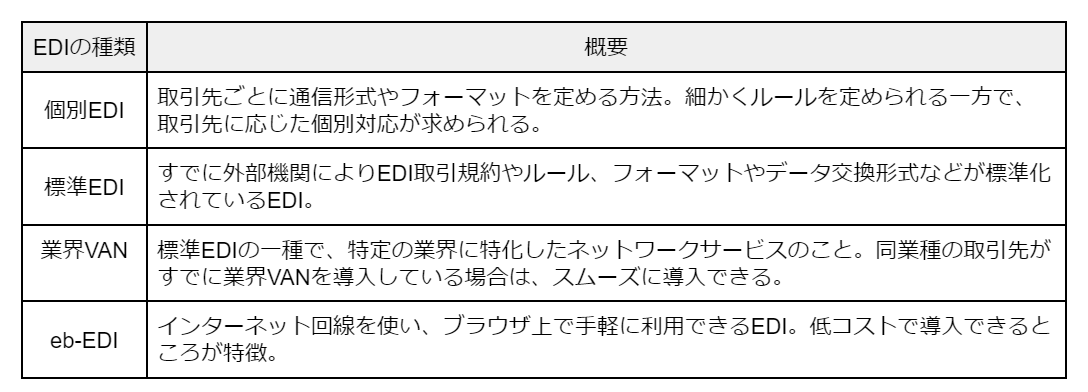

EDI(電子データ交換)

EDI(Electronic Data Interchange・電子データ交換)とは、企業間の帳票のやり取りを専用回線やインターネット経由で電子的に行うシステムのことです。

具体的には、物流業務で発生する請求書や発注書、納品書などの帳票のやり取りを専用回線やインターネット経由で行います。紙面やFAXなどで発行する手間が省けるのはもちろんのこと、データの管理がしやすくなるところが特徴です。

EDIを導入するには、下記のいずれかの方法を採用し取引先と協力して進める必要があります。

専用回線を用意する場合はシステムの構築やルールの設定などに時間と費用がかかりますが、クラウドサービスやネットワークサービスを活用すれば比較的容易に導入できます。

【EDIのメリット】

EDIのメリットは、何と言っても物流業務で多く発生する帳票のやり取りを簡略化できるところです。取引先ごとにメールや郵送、FAXで帳票を送付していると、工程が多くなり労力がかかります。

EDIを導入すれば、インターネットや専用回線経由で直接帳票を送付するだけなので書類作成や郵送の手間が省けます。

また、作成した帳票や受領した帳票はEDI上で管理できるため、帳票の保管がしやすくなるところもメリットだと言えるでしょう。

【EDIの導入が向いているケース】

EDIは、下記のようなケースに向いています。

取引先が多ければ多いほど、毎月の帳票業務は大きな負担となります。一度EDIを導入してしまえば、帳票業務が効率化でき負担が軽減できます。

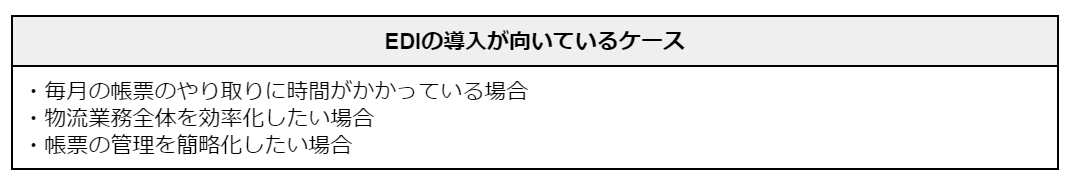

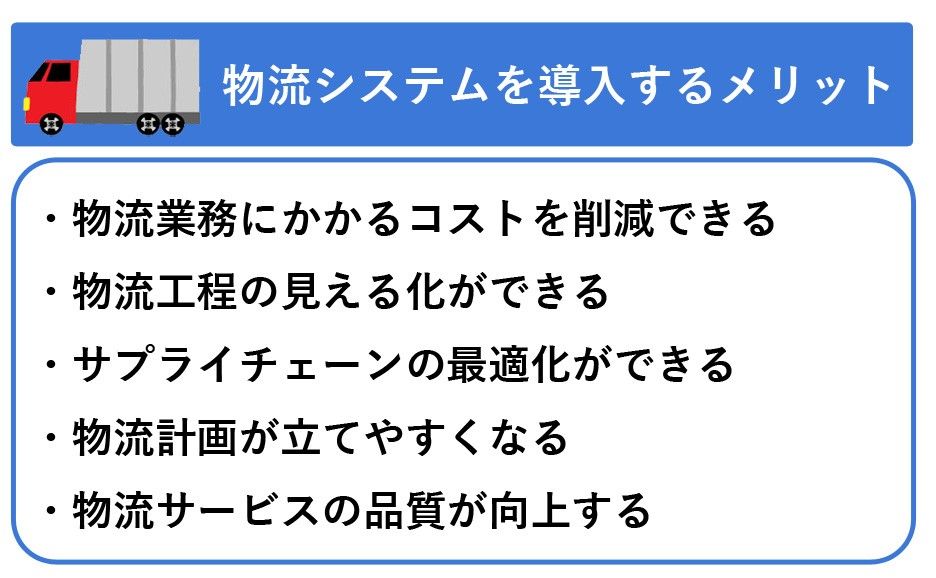

物流システムを導入する5つのメリット

物流システムの種類が把握できたところで、気になるのは物流システムを導入するメリットです。物流システムを導入するメリットとしては次の5つが挙げられます。

どのような部分がメリットとなるのか、1つずつチェックしてみましょう。

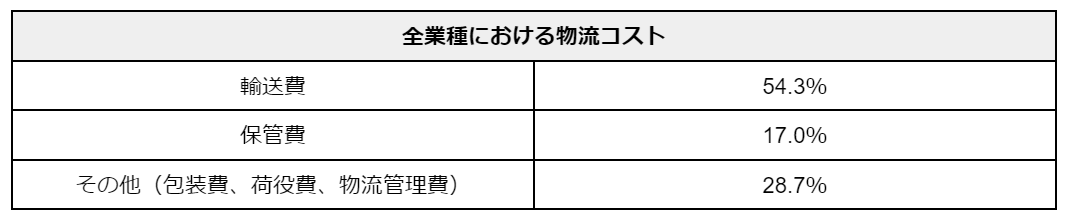

物流業務にかかるコストを削減できる

1つ目は、物流業務にかかるコストを削減できるところです。公益社団法人日本ロジスティクス システム協会が公表している「2021年度物流コスト調査報告書【概要版】」によると、全業種における物流コストは輸送費が 54.3%、保管費が17.0%となっています。

出典:公益社団法人日本ロジスティクス システム協会「2021年度 物流コスト調査報告書【概要版】」

物流システムを導入すると、どの業種でもコストがかかる輸送費と保管費を抑えられます。例えば、輸送費なら配送管理システムを導入し配車とルートを最適化することで、燃料費や人件費を削減できるでしょう。

管理費は倉庫管理システムや在庫管理システムを使い、過剰在庫やロスを減らすことが可能です。また、ピッキングシステムなど属人化しない仕組みを作ることで、アルバイトやパートでも業務を行えるようになります。

このように、物流業務の中でもコストがかかりやすい部分を改善でき、現在の課題に応じたコスト削減が実現します。

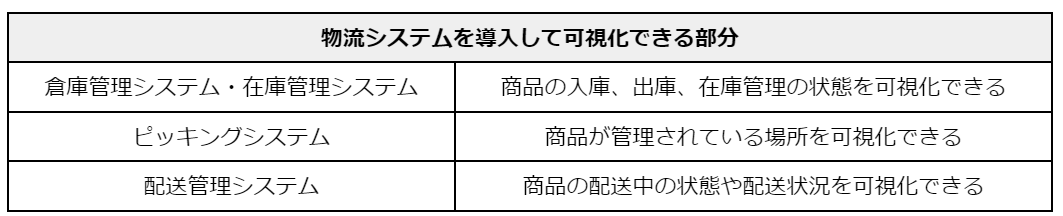

物流工程の見える化ができる

2つ目は、物流工程の見える化ができるところです。従来は荷物の入庫から買い手の手元に届くまで可視化できていない部分がありました。

例えば、商品が倉庫内にあることは把握できていてもどこにあるのか、どれくらいで発送できるのか瞬時に把握することが難しい状態でした。

物流システムを導入すると、下記のように物流工程全般が見える化でき現状把握がしやすくなります。

そのため、商品の現状を把握するために時間を要したり商品のピッキングに労力を費やしたりすることがありません。出庫する商品が多い場合や管理する商品が多い場合でも、物流の工程が可視化できていれば管理がしやすくなるでしょう。

サプライチェーンの最適化ができる

3つ目は、サプライチェーン(消費者のもとの商品が届くまでの一連の流れ)の最適化ができることです。

国土交通省は2021年度~2025年度の「総合物流施策大綱」の中で、「物流DXや物流標準化の推進によるサプライチェーン全体の徹底した最適化(簡素で滑らかな物流の実現)」を提唱しています。

総合物流施策大綱は重点的に取り組むべきことや目指す姿を示したもので、その中の重要な観点としてサプライチェーンが挙げられているのです。具体的な内容としては、下記の5つが提示されています。

物流DXや物流標準化の推進によるサプライチェーン全体の徹底した最適化(簡素で滑らかな物流の実現)

1,物流デジタル化の強力な推進

2.労働力不足や非接触・非対面型の物流に資する自動化・機械化の 取組の推進

3.物流標準化の取組の加速

4.物流・商流データ基盤等

5.高度物流人材の育成・確保

出典:国土交通省「総合物流施策大綱(2021年度~2025年度) 概要」

例えば、「労働力不足や非接触・非対面型の物流に資する自動化・機械化の取組の推進」は、マテリアルハンドリングシステムや管理システムを導入することで実践できます。

また、物流・商流データ基盤の整理も倉庫管理システムや在庫管理システムを導入することで、管理しやすい体制を整えられます。物流の管理システムや仕組みが構築できれば従来より業務量を削減でき、人材育成や人材確保にも注力できるようになるはずです。

このように、物流システムを導入すると、国土交通省が進めている総合物流施策大綱を意識していち早くサプライチェーンの最適化が可能です。

物流計画が立てやすくなる

4つ目は、物流計画が立てやすくなるところです。物流業務は手作業が多く、一人一人の労力や稼働できるスタッフ数により左右される側面がありました。

物流システムを導入すると各工程を仕組み化できるため、細かな物流計画が立てられるようになります。例えば、マテリアルハンドリングシステムを導入すると商品の移動にかかる時間が把握できるため、次の工程の準備がしやすくなります。

また、配送管理システムを活用すれば積載量に応じて必要な車両台数が把握でき、出荷可能日に合わせて手配ができます。このように、物流業務全体の流れを掴みやすくなり、効率よく作業を進められるようになります。

物流サービスの品質が向上する

5つ目は、物流サービスの品質向上につながるところです。主に、下記のような点でサービス品質の向上が期待できます。

配送までのスピードが早くなりいち早く商品を届けられる

物流システムを導入すると、手作業で行うよりも効率よく業務を進められます。その結果、配送までのスピードが早まり、いち早く商品が届けられるようになります。

人的ミスを減らせる

配送システムを導入することで、ピッキングミスや在庫管理ミスなど人的ミスを防げます。その結果、クレームや配送時のトラブルを減らすことが可能です。

問い合わせに柔軟な対応ができる

物流業務全体を把握できるようになるので「今、商品はどこにありますか?」などの問い合わせに柔軟な対応ができます。また、返品依頼や同梱包依頼などにもすぐに応じられる環境を構築することが可能です。

このように、さまざまな視点からサービス品質の向上を目指せるため、顧客満足度の向上やリピーター確保にもつながります。

物流システムを導入するデメリット

物流システムを導入するメリットが把握できたところで、気になるのはデメリットです。ここからは、物流システムを導入する前に知っておきたいデメリットをご紹介します。

どのような点に注意をして物流システムを導入するべきか把握できるため、ぜひ参考にしてみてください。

運用開始までに費用と時間がかかる

物流システムを導入するには、どうしても初期費用と時間がかかります。物流システムは単一で導入するよりも工程全般の流れや課題を踏まえて複合的に導入する側面があるため、初期費用が高額になりやすいです。

例えば、ピッキングシステムのみを導入するとピッキング作業の効率化はできますが、在庫管理や倉庫管理との連携ができません。物流業務の可視化や改善を考えると、他のシステムの導入も考える必要があるでしょう。

もちろん、複数の物流システムを段階的に導入することもできますが、いずれにしても費用の確保が大きな壁となります。

また、物流システムは導入してすぐに運用できるわけではありません。どのシステムも複数の部署や社外との協力が必要だからです。例えば、配送管理システムを導入しても、運送会社やドライバーと協力し使い方を把握できていなければ運用が開始できません。

そのため、物流システムを導入すればすぐ活用できるとは考えず、計画的な導入が必要です。物流システムの導入方法は「物流システムを導入する手順」を参考にしてみてください。

現場に浸透させることが難しい

物流業界は、デジタル化が遅れている傾向があります。伝票や管理をアナログで行ったり手作業で荷物を分けたりと、人の技術や経験を頼りにしている業務も多いです。

そこに、新たなデジタル技術やロボットが参入することに抵抗を示す人は少なからずいます。そのため、現場の声や意見を聞かずに物流システムを導入すると、理解を得られなかったり浸透しなかったりするのです。

例えば、急に配車業務がデジタル化すると「今までの方法で問題がなかった」「システムが理解できない」などの声が生まれる可能性があります。

上層部の意見のみで物流システムの導入を判断しないで、現場の従業員や社外の関連会社を巻き込み物流システムの導入を検討することが重要です。

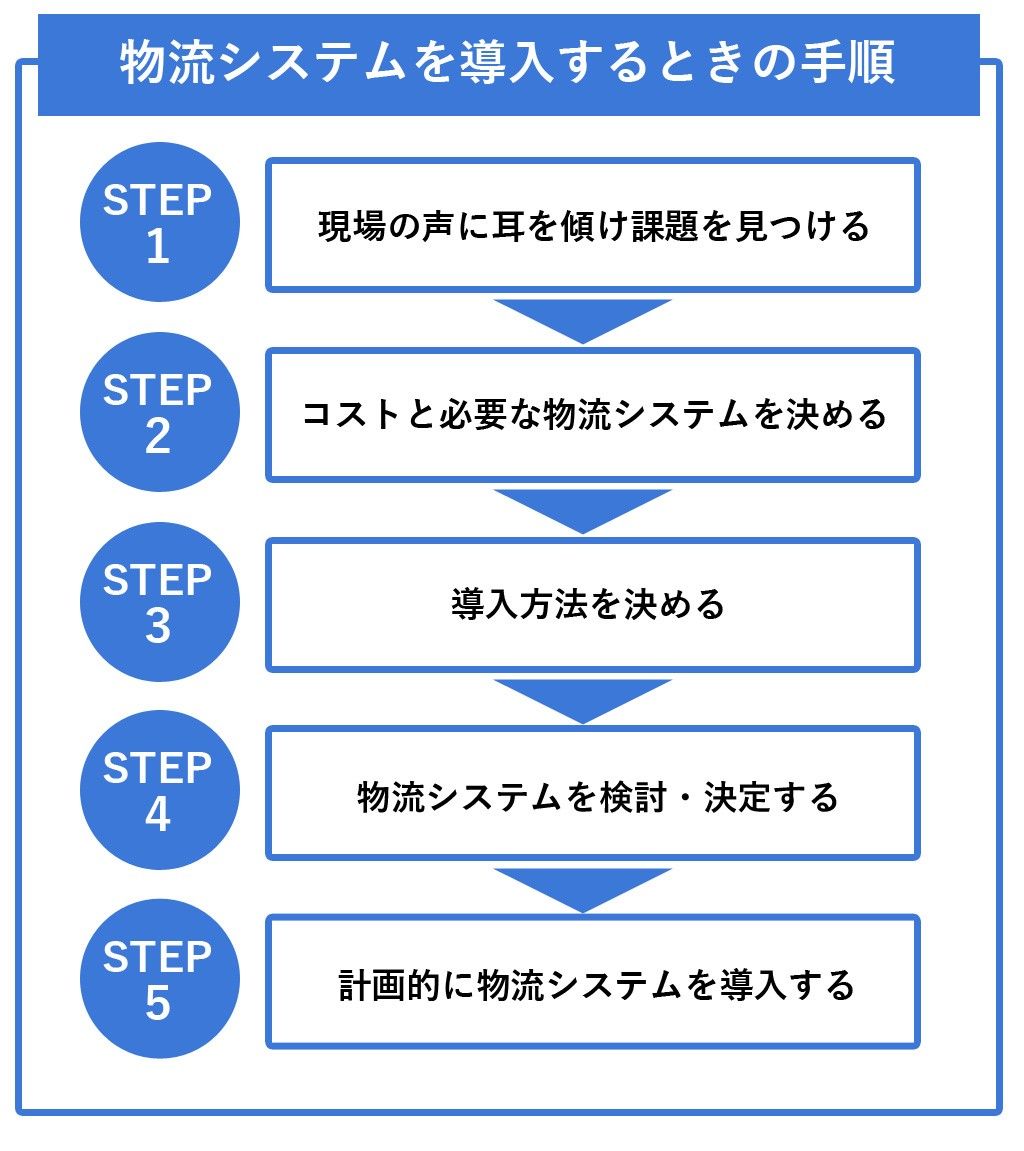

物流システムを導入するときの手順

ここからは、実際に物流システムを導入するときの手順をご紹介します。

自社に合う物流システムを導入し定着させるためには、事前に手順を把握しておくことが欠かせません。どのように進めればいいのかポイントも分かるので、ぜひチェックしてみてください。

現場の声に耳を傾け課題を見つける

まずは、物流現場に出向いて現状の課題を明確にします。このときに、現場の声に耳を傾けると課題を発見できることがあります。

例えば、倉庫が広くてどうしてもピッキング作業に時間がかかってしまうという声があれば、ピッキングシステムの導入が検討できるでしょう。

また、荷物が重くてスタッフによっては運搬が難しいという声があれば、業務効率化や安全性を考慮しマテリアルハンドリングシステムを導入したほうがいいかもしれません。

机上の空論では、導入した際に現場に定着しない物流システムとなってしまいます。物流現場でのリアルな声を聞きながら、本質的な課題を見つけましょう。

コストと必要な物流システムを決める

物流業務の課題が把握できたところで、具体的な物流システムと使用できるコストを決めます。現状の課題と照らし合わせて、下記のどのようなシステムを導入すればいいのか検討していきます。

ここで重要なのは、物流業務全体の流れや課題を踏まえて必要な物流システムを検討することです。物流システムを部分的に導入するだけで課題が解決できる場合はいいですが、業務効率化や人員削減などは複数の物流システムを組み合わせる必要が出てきます。

例えば、配送管理システムでは配送業務の効率化や改善はできますが、入出庫に関わる部分の改善はできません。その部分にも課題があるのなら、配送管理システムと倉庫管理システム、在庫管理システムを組み合わせての導入を検討するべきでしょう。

もちろん、高度な物流システムや複数の物流システムを導入すると、その分導入コストとランニングコストがかかるため使用できる費用を考慮しながら考えてみてください。

導入方法を決める

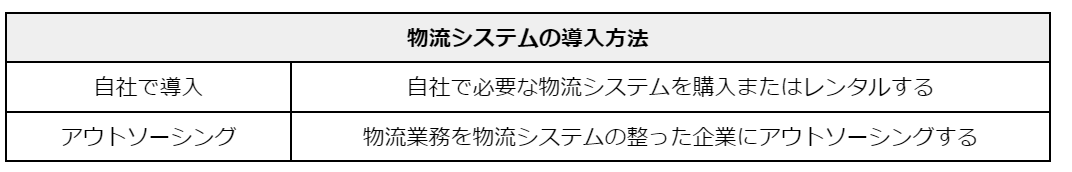

物流システムの導入方法は、アウトソーシングと自社システムとしての導入の2パターンがあります。

必要なシステムを自社で導入する場合は、該当となる物流システムを購入またはレンタルをします。例えば、倉庫管理システムのソフトウェアを購入する、マテリアルハンドリングシステムの装置をレンタルするのは、自社での導入に当てはまります。

自社導入の最大のメリットは、自社の課題に応じて柔軟に対応できるところです。必要な機能や性能を見極めて物流システムを選択できるため、納得できる物流システムを構築できます。

一方で、導入から運用までを自社で行わなければならないため、物流システムが定着するまでは労力がかかるでしょう。

物流システムの導入に時間をかけられない場合は、物流業務自体をアウトソーシングすることも一つの方法です。例えば、物流システムの整っている物流倉庫を持つ企業に倉庫業務をアウトソーシングをすれば、自社に物流システムを導入しなくても業務効率化や品質の向上が見込めます。

物流アウトソーシングについては下記の記事を参考にしながら、検討してみてください。

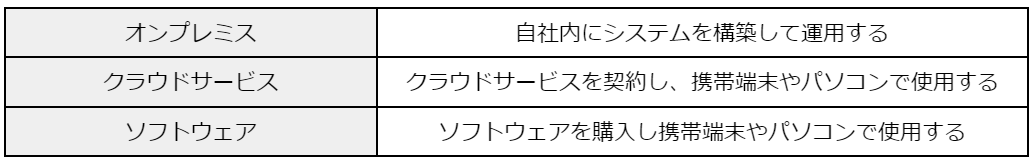

【システム系の導入方法は3種類】

在庫管理システムや倉庫管理システムなどのシステムを自社で導入する際は、下記の3つの方法のいずれかで導入します。

自社に最適化した倉庫管理システムを導入したい場合は、オンプレミスがおすすめです。コストを抑えたい場合は、クラウドサービスやソフトウェアでの導入が向いています。

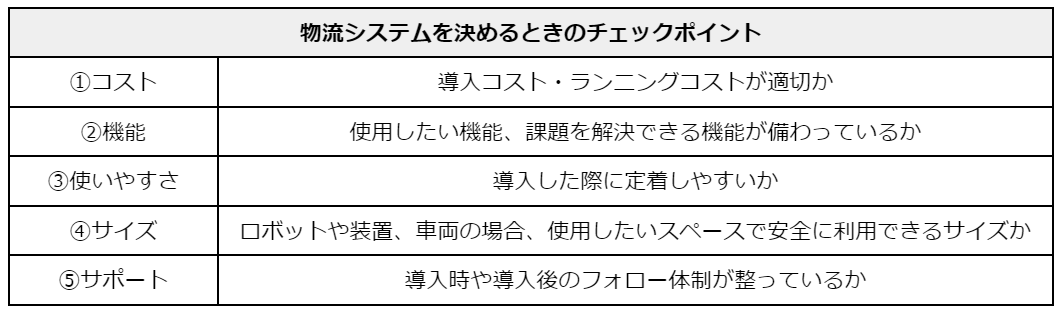

自社に合う物流システムを検討・決定する

物流システムの導入方法が決まったら、自社に合う物流システムを検討していきます。物流システムを決めるときには、下記のポイントをチェックしてみてください。

とくに、機能やサイズは忘れずに確認したいポイントです。物流システムはソフトウェアや装置によって機能が大きく異なるため、使用したい機能が備わっているものをピックアップして比較検討しましょう。

また、ロボットや装置の場合は、導入時に設置できなければ意味がありません。設置したいスペースに安全に設置できるか考慮して選んでみてください。

計画的に物流システムを導入する

導入したい物流システムが決定したら、契約をして導入をします。このときに、重要なのは計画的に物流システムを導入することです。急に物流システムを導入しシステムを変えることは非常に難しく、物流現場からの反感が出やすいです。

事前にオリエンテーションをして導入する物流システムを共有してから、準備期間や練習期間を設けて段階的に導入していくようにしましょう。

今回ご紹介した物流システムの導入方法は、あくまでも一例です。現状の課題や状態に応じて、無理なく導入できる方法で計画的に進めましょう。

物流システムを定着させるための3つのポイント

最後に、物流システムを定着させるための3つのポイントをご紹介します。せっかく物流システムを導入しても、定着しなければ課題解決や業務改善にはつながりません。

物流システムを最大限活用するためにはどのようなことを心がけるべきか、参考にしてみてください。

社内外を巻き込んで情報を共有する

物流システムを導入するときは上層部だけで進めようとしないで、社内外を巻き込み共有することが欠かせません。

例えば、在庫管理システムを導入した場合、営業や倉庫作業スタッフ、出庫スタッフなど多くの部門の業務に変更が生じます。多くの部署が関われば関わるほど導入後の情報共有や教育では対応しきれなくなり、結果として物流システムが定着しないままとなるのです。

そうならないためにもあらかじめ必要な部署と情報を共有し、どのように仕組みを構築するのか計画を立てておきましょう。

・物流システムを導入する目的・メリット

・物流システムの導入方法や今後の計画

・物流システム導入での変更点

・物流システム導入時の注意点

などを共有しておくといいでしょう。あらかじめ情報共有をすれば目指すべき物流システムが把握できるため、大きな混乱を避けられます。

現場の声に耳を傾ける

物流業務は、各工程ごとに多くの従業員が携わっています。実際に物流システムを活用することが多いのは現場にいる従業員なので、従業員から「導入したくない」「使いにくい」などの声があると、定着しにくくなります。

物流システムを導入したら終わりではなく、現場の声に耳を傾けながら定着のためのサポートを実施しましょう。例えば「使い方がよく分からない」という声が出た際には、使い方の研修やセミナーを実施して物流システムが活用できるようにサポートします。

せっかく物流システムを導入しても現場で使えなければ、業務効率化や適切な数値管理につながりません。定期的にアンケートを取得したり現場に足を運んだりして、物流システムがどのように活用されているのか把握できるようにしましょう。

自社に最適化するよう改善を重ねる

物流システムを導入したら分析と改善を繰り返し、自社に最適化させていくことが欠かせません。例えば、在庫管理システムを導入したところ、在庫管理の精度は向上したものの従業員の手間が増えているという分析が出たとします。これでは、業務効率化や従業員の働きやすさにつながっていないことが分かります。そこで、

・在庫管理システムで使用している機能の見直し

・在庫管理システムの運用方法の見直し

を行い、在庫管理システムの運用方法自体を改善すると最適化が目指せるでしょう。物流システムは導入してみないと、見えてこない課題もあります。定期的に分析と改善を繰り返して、自社にとって価値のあるシステムとして定着させる必要があります。

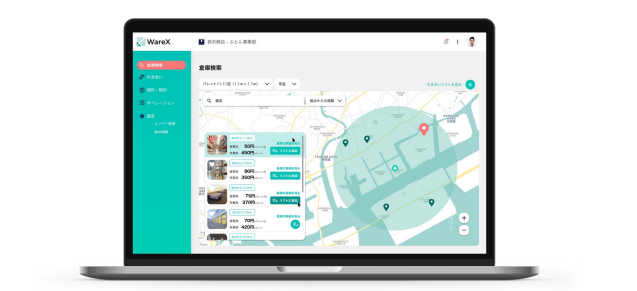

シェアリング型の新しい倉庫寄託サービス「WareX」

WareX(ウェアエックス)は、シェアリング型の新しい倉庫寄託サービスです。バッファ倉庫や分散型倉庫など利用シーンに応じて簡単に倉庫利用ができます。WareXならではの強みは、次の4つです。

1.全国の倉庫から検索可能

WareXには、日本全国の倉庫が登録されています。物流拠点や営業所の近くなど、倉庫が必要な場所に応じて利用できます。

2.コストが日割り計算で分かりやすい

保管料は日割り&パレット建て、作業料はパレット建てと分かりやすい料金設定です。保管料は日割りなので倉庫を使った日数分しか発生せず、無駄がありません。

3.倉庫のオペレーションはオンラインで一元管理

倉庫の検索から清算までをオンライン上で完結できるため、手間がかかりません。

4.手配するのは輸配送のみ

国の認可を得た安心安全な倉庫で商品をお預かりします。機器や作業員、備品の手配は不要、輸配送のみの手配で利用できるので、幅広いニーズに対応できます。

WareXは簡単な3ステップで利用開始でき、最短3日での利用開始実績があります。

倉庫の確保や在庫の管理にお困りの場合は、ぜひ利用してみてください。

まとめ

いかがでしたか?物流システムの種類や導入方法が把握でき、物流業務を最適化できる仕組みを検討できるようになったかと思います。

最後にこの記事の内容をまとめてみると

〇物流システムとは、物流業務を最適化するためのシステムのこと。ロボットやソフトウェア、ITの力で各業務の業務改善や包括的な管理を実現する。

〇主な物流システムは下記の6つ

〇物流システムを導入するメリットは次の5つ

1)物流業務全体を効率化、改善することでコスト削減ができる

2)ブラックボックス化しやすい物流工程を可視化できる

3)サプライチェーンの最適化ができる

4)物流業務が仕組み化できるため計画が立てられるようになる

5)品質が向上し顧客満足度の向上やリピーター確保につながる

〇物流システムを導入するデメリットは次の2つ

1)運用開始までにコストと時間がかかる

2)物流現場の意見を取り入れて計画的に導入しないと物流システムが定着しにくい

〇物流システムを導入するときの手順は下記のとおり

1)物流現場の声に耳を傾けて現状の課題を理解する

2)課題を踏まえて導入するべきシステムと投資できるコストを決める

3)自社で物流システムを導入するのかアウトソーシングをするのか決める

4)自社に合う物流システムを選定し決定する

5)計画的に物流システムを導入する

〇物流システムを定着させるためのポイントは次の3つ

1)上層部だけで進めようとしないで、社内外で情報を共有しながら進める

2)物流システムを活用する現場の声に耳を傾けて適宜サポートをする

3)物流システムを導入して終わりではなく分析と改善を繰り返す

この記事を基に自社の課題に合う物流システムが把握でき、目的に応じた導入が検討できることを願っています。