倉庫管理と在庫管理の違いとは?倉庫と在庫を適正に管理する方法を解説

目次

はじめに

「倉庫管理と在庫管理って何をすればいいの?」

「倉庫の在庫管理がうまくいかずに困っている」

「どうすればうまく管理できるのかわからずお手上げ状態」

など、倉庫と在庫の管理方法の違いがいまいちわからずに、何が原因で業務がうまくいっていないのかわからないという企業は少なくありません。

倉庫管理とは、在庫管理を含めた倉庫内の設備や従業員の管理のことを指し、在庫管理は、在庫の数や状態を正確に把握し管理することを指します。

つまり、管理する対象と業務範囲が異なるので、同じ管理方法を行っていては業務をスムーズに行うことはできません。

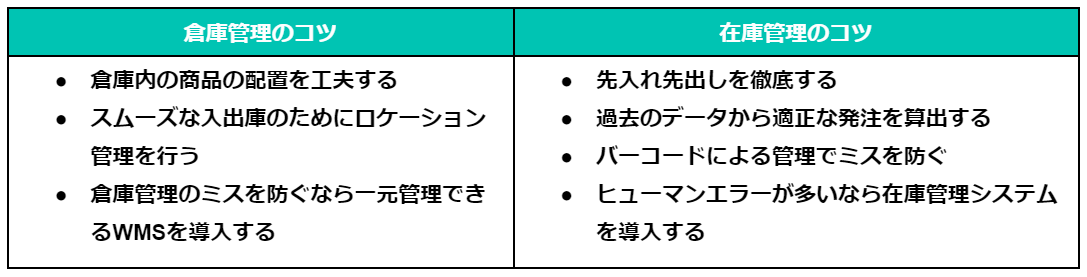

このように、それぞれ管理するためのコツが異なるので、適正な管理方法を知ることで管理がうまくいかない原因を見つけ出すことができます。

現在の間違った管理方法を改善するためにも、今回は以下の内容について解説していきます。

・倉庫管理と在庫管理の基礎知識

・最適な倉庫管理をする3つのポイント

・倉庫の在庫管理の4つのコツ

この記事を読むことで、倉庫管理と在庫管理を適切に行う方法がわかるので、現在起きている損失やエラーを改善することができます。倉庫や在庫の管理がうまくいかずに悩んでいる方は、ぜひ最後まで読んでみてください。

倉庫管理と在庫管理の基礎知識

倉庫管理と在庫管理は、倉庫内の管理という大きなくくりでは業務内容が重なっている部分もありますが、詳細に業務内容を洗い出してみると、管理する目的や対象が異なります。

倉庫管理と在庫管理の目的や管理対象について明確にすることで、業務の効率化や利益の向上に繋げていきましょう。

倉庫と在庫の適正な管理方法を解説する前に、まずは倉庫管理と在庫管理について紹介していきます。

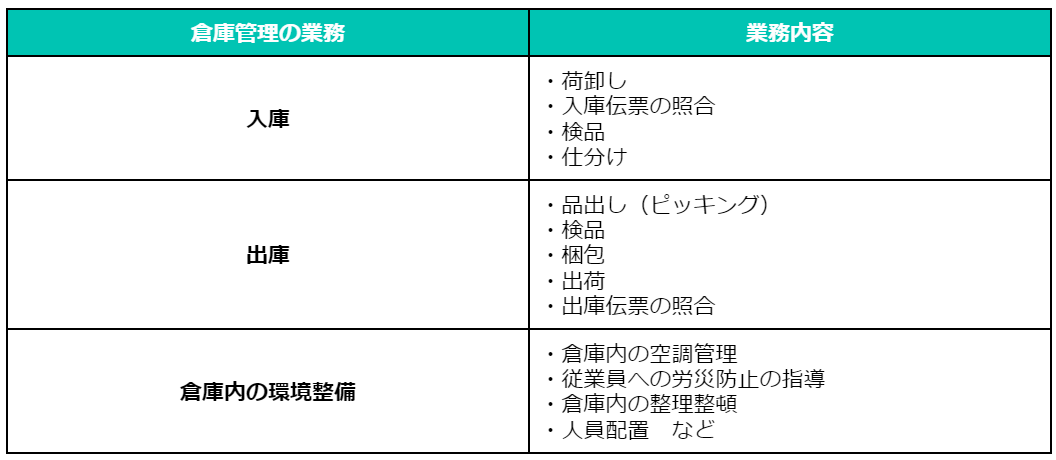

倉庫管理とは

倉庫管理とは、在庫管理を含めた倉庫の中で行う業務全般を指します。この他にも、商品の管理だけでなく倉庫内の設備や人員の管理も含まれます。

各倉庫には倉庫管理責任者の配属が倉庫業法で義務付けられており、火災や労働中の事故を防ぐ環境作りも倉庫管理の1つです。

このように、倉庫管理は物流業務に加えて労働環境を整えることも含まれているので、業務を効率化させる管理を行うことができれば、コストの削減や発送時間の短縮を実現することができます。

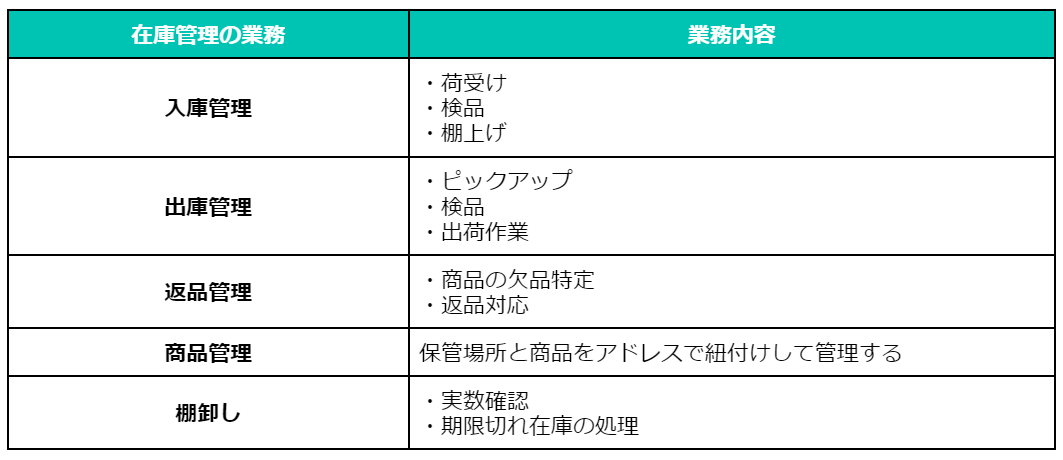

在庫管理とは

在庫管理とは、商品の生産量や販売状況を照らしあわせて、最適な状態・量で供給できるように管理することをいいます。 簡単に言うと、在庫の数や状態を正確に把握し管理することです。

在庫は、多くあればいいと言うわけではなく、保有しすぎて売れなければ「賞味期限切れ」「流行遅れ」という結果に繋がり、企業の損失になってしまいます。

逆に在庫が不足してしまうと、顧客からの注文があっても品切れで機会損失を起こす可能性があるので、適正な量で在庫の管理を行うことが大切です。

需要と供給のバランスを読みながら在庫管理を行うことで、機会損失や不良在庫といった損失を防いだり、重要がある時に必要な量を販売することができるので利益の最大化に繋がります。

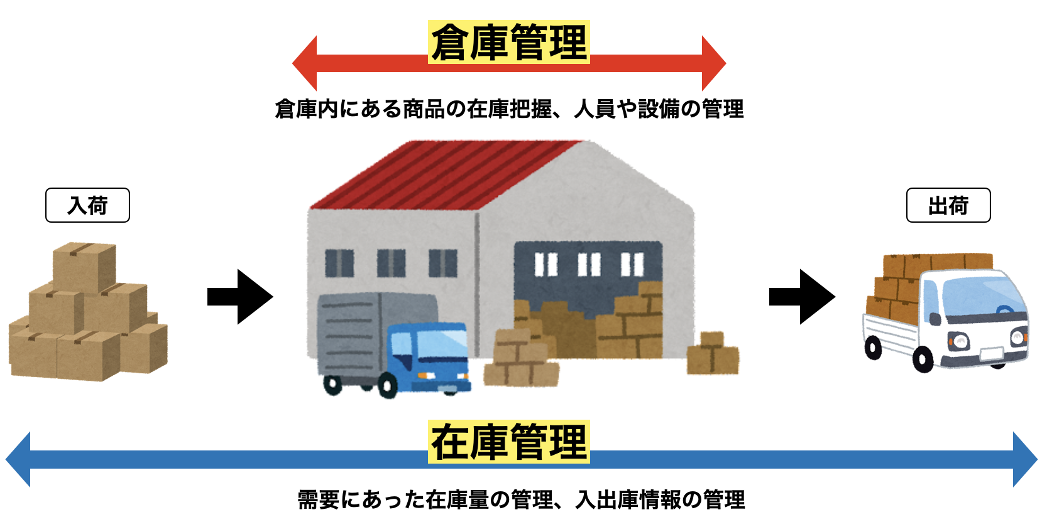

倉庫管理と在庫管理の違い

倉庫管理と在庫管理は似ている部分が多いので混同されがちですが、それぞれ管理する対象が異なります。

図のように、倉庫管理は倉庫内の在庫管理だけでなく、人員配置や設備の管理といった倉庫内全体の管理が対象となります。一方の在庫管理は、適切な在庫量の管理を目的とした、入荷から出荷までの商品の管理が対象です。

倉庫管理で倉庫内の環境を整え、在庫管理で物流がスムーズに稼働する業務を行うイメージです。

業務内容が重なる部分もありますが、管理を行う目的が違うのでしっかりと区別しておくことで適切な管理を行っていきましょう。

最適な倉庫管理をする3つのポイント

倉庫管理を適切に行うことで、効率よく業務を進めることができるので、従業員が働きやすい環境であったり発送の短縮による顧客の満足度に繋がります。

直接的な売上にはなっていませんが、働きやすい環境は離職率を減らして経験のある従業員を雇い続けられることや、顧客からの信頼によるリピーターや新規顧客の確保に繋がるので、結果的に企業の利益となります。

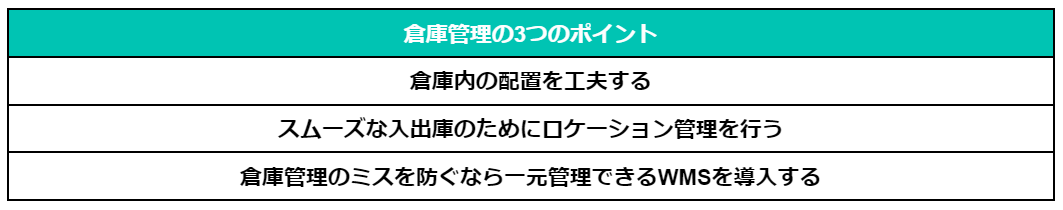

倉庫管理は物流の基盤となる部分なので、適切に管理をするために以下の内容がポイントとなります。

上記の各ポイントを抑えておくことで、倉庫管理で重要な “ 効率アップ ” に繋げることができるので、各項目の詳細について解説していきます。

倉庫内の配置を工夫する

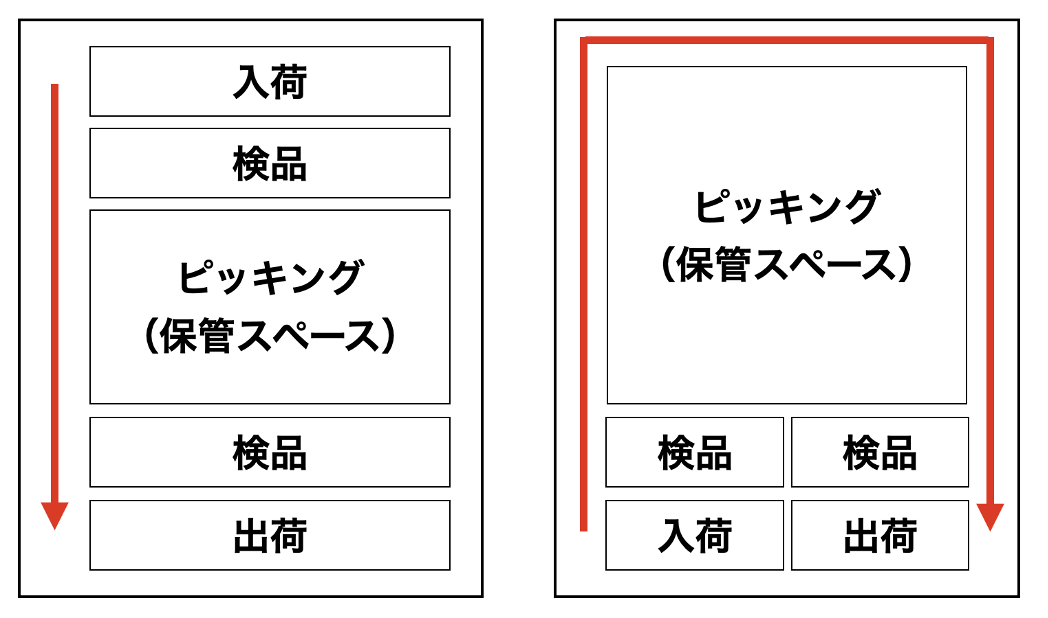

倉庫内の商品の配置はいかに収納量を増やすかという点を重視しがちですが、それでは入出庫までの一連の業務の動線がスムーズに行えない可能性があります。

つまり倉庫内のレイアウトは、作業を効率化させるための基盤となる重要なポイントです。

倉庫内の配置は保管スペースと作業スペースのバランスが重要なので、以下のようなレイアウトを参考にしてみてください。

倉庫内のレイアウトを図の赤色の線のような動線に変更すると、行ったり来たりという無駄な動作を削減することができます。

スムーズな動線は作業効率が上がるので、できる限り一筆書きの動線になるように工夫してみてください。

スムーズな入出庫のためにロケーション管理を行う

ロケーション管理とは、画像のようにラックに商品を置いて管理する方法です。平置きよりもスペース効率がいいので、多くの企業で採用している保管方法になります。

ロケーション管理では、商品がどこにあるのかがすぐにわかるように、各棚に住所を振り分けておくことがポイントです。

このロケーション管理がうまくいっていないと、「在庫探し」という無駄な時間を生むことになるので、どの商品がどの棚にあるのかを明確にしておきましょう。

各棚に数字やアルファベットなどで「◯列・◯連・◯段・◯間口」といったように住所を付けておくと便利です。

例えば、赤い四角で囲った荷物を探す時は、「1列・1連・3段・H間口」という住所で探すことになります。

商品ごとに住所を決めておけば、空いているスペースに次々と商品を置くことができるので、狭い倉庫でも効率的に管理することができます。

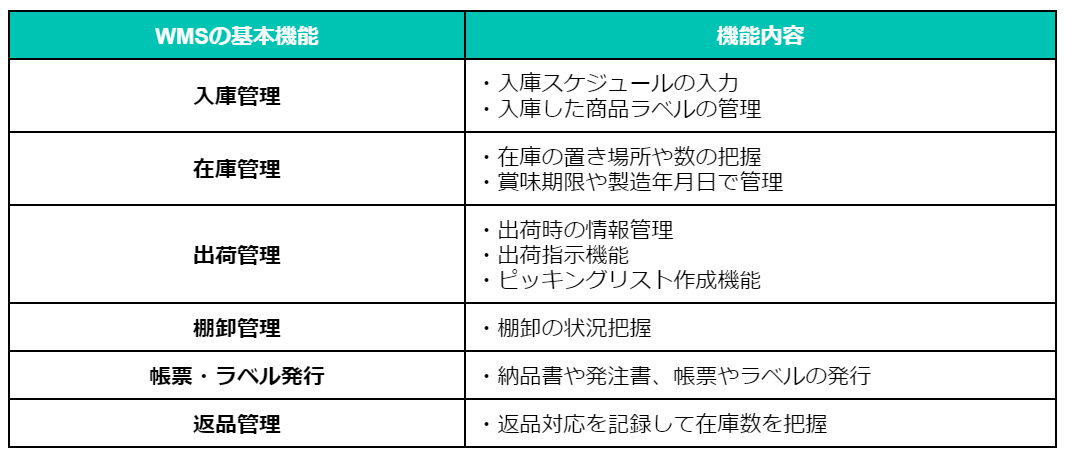

倉庫管理のミスを防ぐなら一元管理できるWMSを導入する

WMSとは「倉庫管理システム」のことで、ハンディのような読み取り機器やスマートフォンを活用して、クラウド上等で倉庫内の業務を管理するシステムです。

上記のように、WMSは倉庫管理でバラバラだった情報を一元管理することができるので、倉庫内の状況をリアルタイムで把握することができます。

エクセルなどを使って管理している企業もあるかと思いますが、人の手で行う作業にはどうしてもミスが起きてしまいます。

例えば、入庫管理の時点で商品ラベルを間違ってしまったら、間違った状態で管理されて出荷されてしまいます。そうすると、返品などの余計なコストや顧客からの信頼を失うという結果に繋がってしまうので、WMSを導入することでヒューマンエラーを防止することができます。

さらに、業務効率が上がるだけでなく、誰が担当しても同じ業務内容になるので、新人教育に割く時間を短縮できるなどリソース面の削減にも効果的です。

・ヒューマンエラーが多い

・特定の従業員でないとできない作業がある

・人手が足りない

このような悩みを抱えている方は、WMSのシステム導入を検討しましょう。

倉庫の在庫管理の4つのコツ

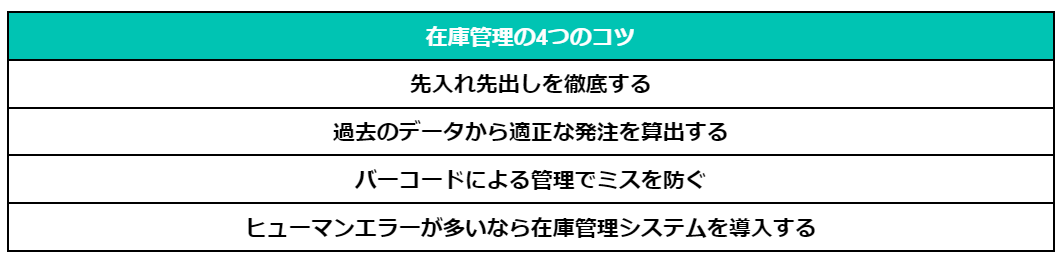

倉庫の在庫管理を適切に行えるようになると、需要があるのに商品が足りない「機会損失」や、需要がないのに在庫を抱えてしまう「不良在庫」といった利益の損失を防ぐことができます。

在庫管理は利益に直接影響のある業務なので、倉庫の在庫を適切に管理をするために以下の4つのコツを抑えておきましょう。

上記の各ポイントを抑えておくことで、在庫管理でうまくいかない原因を解明・改善することができるので、各項目の詳細について解説していきます。

先入れ先出しを徹底する

先入れ先出しとは、倉庫に保管されている商品を古いものから順番に出庫し、保管期間を抑えて商品が劣化しないようにする管理方法です。

例えば、賞味期限がある食品や消費期限がある化粧品など、古いものから順番に出荷していかないと、出荷前に期限が切れて売上を回収することができません。

商品を入庫した際は、古いものから新しいものの順番で商品を保管することを徹底しましょう。

過去のデータから適正な発注を算出する

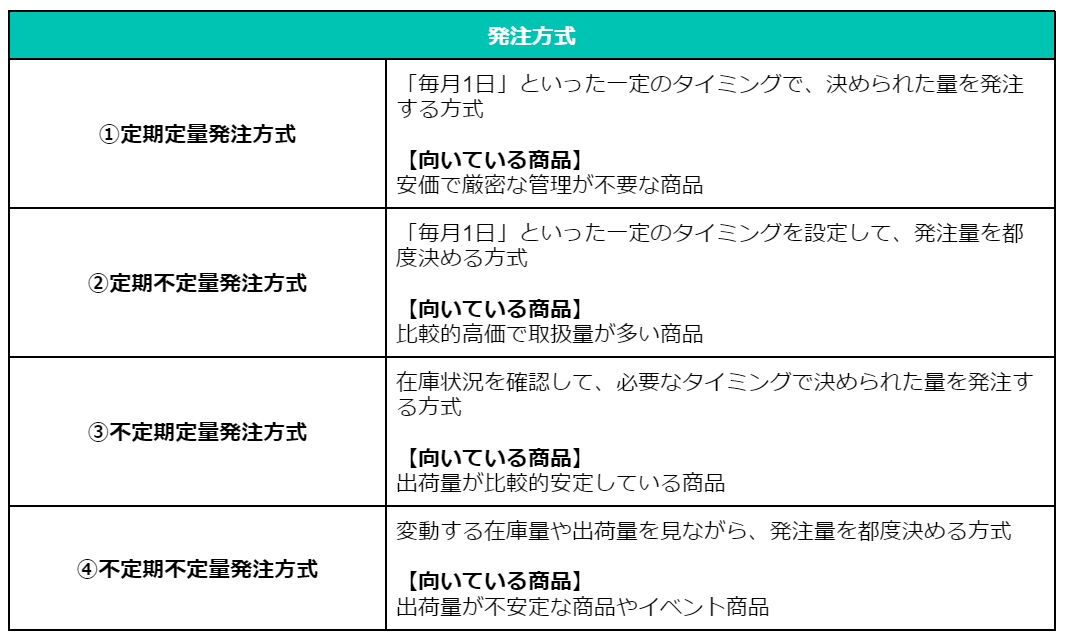

在庫管理において最も重要で難しいのが発注業務です。適正に発注が行われないと、在庫が不足したり過剰に余ったりして企業の損失に直結するので、商品に合った発注の方式を選ぶ必要があります。

発注の方式は商品に合わせて選べばいいのですが、発注するタイミングや発注する量を決めるのは在庫管理においてとても重要なので詳しく解説していきます。

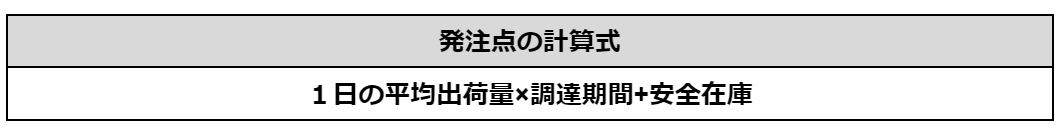

発注を行うタイミングを決める

「定期定量発注」や「不定期定量発注」のように決められた量を発注する方式では、発注を行うタイミング(発注点)が重要になります。発注点が管理できていないと在庫不足や不良在庫に繋がってしまうので、きちんと発注点を算出しておきましょう。

例えば、商品Aの1日の平均出荷量が100個、調達期間が1週間、安全在庫を1000個で考えると、

100個 × 7日+1000個=1700個(発注点)

商品Aが1700個を下回った時に発注を行います。

発注点を算出しておくことで、発注しSた商品が手元に届くまでに「在庫が足りない」ということを防ぐことができます。

発注の量を決める

必要な発注量の決め方は定量方式・不定量方式同様、個数ではなく「◯日分発注」というように日数で考えた方が具体的に予想がつきやすくなります。

例えば、商品Bの1日の平均出荷量が10個、30日分を仕入れるのであれば、

10個×30日=300個(発注量)

という計算になります。これは、出荷担当者の経験やカンが頼りになりますが、この作業を繰り返すことで最適な発注量がわかるようになっていきます。

初めは読み間違うこともあると思いますが、徐々に発注量を固定できるようになるので、試行錯誤を繰り返してみてください。

バーコードによる管理でミスを防ぐ

在庫管理でミスが多いのが、在庫の数の確認や棚卸し作業ではないでしょうか?人の手で行う作業ではどうしてもミスが起こってしまうので、それを0するのは不可能です。

そこで重要となるのが、バーコードによる商品の管理です。商品に貼られたバーコードの中には商品の情報が入っているので、ハンディやスマホでそのバーコードを読み取るだけで、在庫量を自動管理してヒューマンエラーを未然に防ぐことができます。

在庫管理の集計などをエクセルや手書きで行っている企業で、ミスが頻繁に起こっているという場合はバーコードでの管理を検討してみましょう。

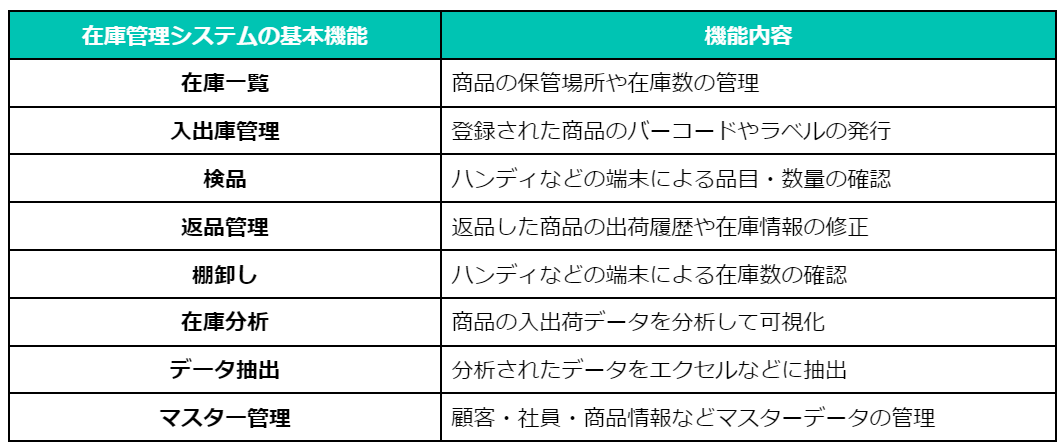

ヒューマンエラーが多いなら在庫管理システムを導入する

在庫管理システムとは、在庫業務を効率化するためのサポート機能が入った、クラウド上などで管理することができるシステムです。

在庫管理では、1つのミスが次の工程にまで響いて負のスパイラルになってしまいがち。人の手で行う工程が多いので、先入先出しの徹底やバーコードの管理を行ってもミスを0にすることはできません。

しかし、在庫管理システムを導入しておけば、人の手で作業していたことが端末でスキャンするだけで完了するので、手間もミスも減らすことが可能となります。

さらに、データを一元管理することができるので、各工程の担当者がデータを入力し、さらに各担当者のデータを集めて分析するといった時間を削減することができるので、リソース面の負担を大幅に減らすことができます。

・在庫の管理がうまくいかず損失がある

・どの工程でミスが起こっているのかわからない

・従業員が少なくても管理できるようにしたい

このような悩みを抱えている方は、在庫管理システムの導入を検討してみましょう。

管理する良い倉庫を見つけられない場合はWareXがおすすめ

倉庫管理と在庫管理の違いについて理解した上で、これから倉庫を探したいという人は、全国の倉庫を一括で検索して入出庫の管理までできる当社のWareXの活用がおすすめです。

倉庫を探すとなると、

・物流に便利な立地かどうか

・自社から入庫までに便利かどうか

・商品にあった管理体制かどうか

このように物流に適した倉庫かどうかを時間をかけて下見をする必要があります。

しかし、メイン業務と並行しての倉庫探しは想像以上に大変な上に、条件に合った倉庫を見つけられないということもあり得ます。

顧客からの需要はあるのに販売できないという機会損失を避けるためにも、できるだけ早く条件に合った倉庫を探すことが大切です。

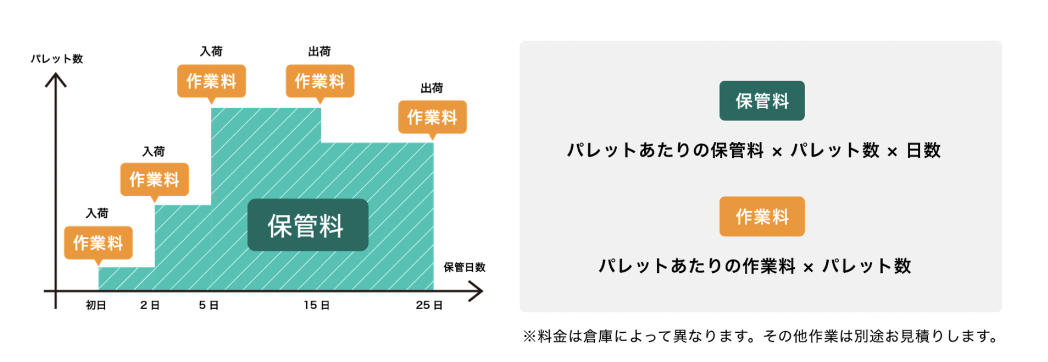

WareXでは全国の倉庫を一括で検索できるだけでなく、倉庫の入出庫も委託できます。費用もパレット単位で使った分だけの支払いなので、倉庫にかかる固定費も大幅に削減することが可能です。

倉庫探しの時間や保管にかかる固定費を削減したいとお考えの方は、ぜひWareXを検討してみてください。

まとめ

倉庫管理と在庫管理についてもう一度重要なポイントをおさえておきましょう。

◯倉庫管理とは、在庫管理を含めた倉庫内の設備や人員の管理など、倉庫の中で行う業務全般

◯在庫管理とは、在庫の数や状態を正確に把握し管理すること

◯最適な倉庫管理をするポイント3つ

・倉庫内の配置を一筆書きの動線になるように工夫する

・スムーズな入出庫のために、各棚に住所を振り分けてロケーション管理を行う

・倉庫管理のミスを防ぐなら一元管理できるWMSを導入する

◯倉庫の在庫管理の4つのコツ

・先入れ先出しを徹底して、保管期間を抑えて商品が劣化しないようにする

・商品にあった発注方式・過去のデータから発注点や発注量を算出する

・バーコードによる管理でミスを防ぐ

・ヒューマンエラーが多いなら在庫管理システムを導入する

この記事で解説した倉庫管理と在庫管理についての内容を参考に、倉庫を適切な状態で管理できることを願っています。